在当今科技飞速发展的时代,3D打印技术已经成为现代制造业的重要组成部分。从医疗器械到建筑模型,3D打印技术的应用范围越来越广泛。而最近,3D打印技术又在汽车制造领域有了新的突破——即试制汽车保险杠。本文将深入探讨这一创新技术的应用与优势,解析其在汽车制造行业中的潜力与挑战。

一、3D打印技术的基本概览

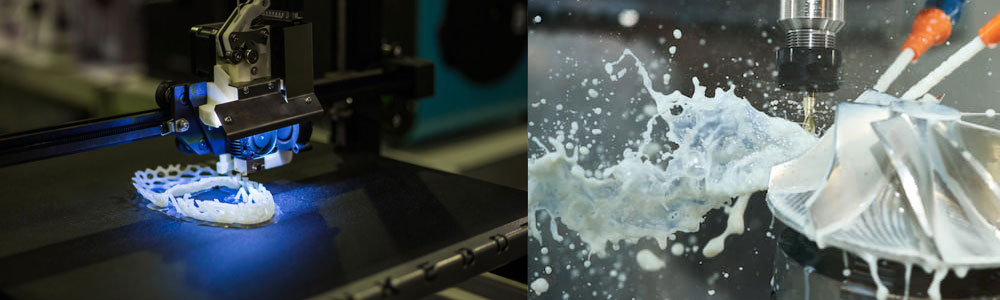

3D打印技术,又称为增材制造,是一种通过逐层添加材料来构建物体的制造方式。与传统的减材制造技术不同,3D打印无需模具,直接根据计算机设计的三维模型进行打印。这种技术具有高度的灵活性,可以制作复杂的几何形状,提高生产效率,降低制造成本。

二、汽车保险杠的功能与要求

汽车保险杠是车辆的重要组成部分,主要用于在碰撞时吸收和缓冲外力,保护车体及车内乘员的安全。此外,保险杠还具有美观装饰的功能。由于其功能的特殊性,保险杠材料需要具备良好的抗冲击性、耐久性和可塑性。

三、3D打印技术在汽车保险杠试制中的应用

1. 设计阶段

在3D打印技术的支持下,汽车保险杠的设计过程变得更加灵活和高效。设计师可以通过计算机辅助设计(CAD)软件,快速生成3D模型,并根据具体需求进行多次修改和优化。3D打印技术能够实现精准的细节刻画,使得设计方案能够更加贴合实际需求。

2. 材料选择

传统保险杠主要采用金属或塑料材料,而3D打印技术则提供了更多元化的材料选择,如聚合物、复合材料等。这些材料不仅具有较好的机械性能,还能满足不同的设计需求。例如,聚合物材料具有较好的韧性和耐磨性,适合作为保险杠的主要材料。而复合材料则可以通过不同材料的组合,进一步提升保险杠的性能。

3. 打印过程

在确定了设计方案和材料之后,便进入了打印阶段。3D打印机根据预设的三维模型,通过逐层堆积材料的方式,逐步完成保险杠的制造过程。这一过程相比传统制造方式更加高效,能够显著缩短生产周期。此外,3D打印技术还能实现一体化生产,减少了零部件的组装环节,进一步提高了生产效率。

四、3D打印技术试制汽车保险杠的优势

1. 提高设计灵活性

3D打印技术无需依赖模具,设计师可以更加自由地进行创意设计。复杂的几何形状和细节都能够通过3D打印技术精准实现,提升了产品的设计灵活性和美观度。

2. 缩短研发周期

传统的汽车保险杠制造需要经过模具设计、制造、测试等多个环节,耗时较长。而3D打印技术则可以直接根据设计方案进行打印,显著缩短了研发周期,加快了新产品的上市速度。

3. 降低制造成本

3D打印技术通过逐层添加材料,减少了材料浪费。同时,无需模具的特性也降低了模具制造和维护的成本。尤其在小批量生产中,3D打印技术的成本优势更加明显。

4. 提高产品性能

3D打印技术能够实现材料的精细控制,通过优化材料配比和打印工艺,提升保险杠的性能。例如,通过选择高强度的复合材料,能够显著提升保险杠的抗冲击性和耐用性。

五、挑战与未来展望

尽管3D打印技术在试制汽车保险杠中展现了诸多优势,但依然面临一些挑战。首先,3D打印技术的打印速度相对较慢,难以满足大规模生产的需求。其次,3D打印材料的性能和稳定性尚需进一步提升,以满足汽车行业对高质量产品的要求。此外,3D打印技术的应用还需要与现有的生产体系相结合,确保生产过程的顺利进行。

六、结论

总的来说,3D打印技术在试制汽车保险杠中的应用,展现了其在制造业中的巨大潜力。通过提高设计灵活性、缩短研发周期、降低制造成本和提升产品性能,3D打印技术将为汽车制造行业带来新的变革和机遇。尽管面临一些挑战,但随着技术的不断进步和完善,3D打印技术必将在汽车保险杠制造中发挥更加重要的作用,推动汽车工业向更高效、更环保的方向发展。

我们有理由相信,随着3D打印技术的不断发展,未来的汽车保险杠将不仅仅是一个被动的保护装置,它将成为一个集美观、智能和高性能于一体的重要部件,为汽车的安全性和驾驶体验带来新的提升。让我们拭目以待,见证这一技术的无限可能!